GB/T 41397-2022标准推动生产过程质量控制与故障诊断技术革新

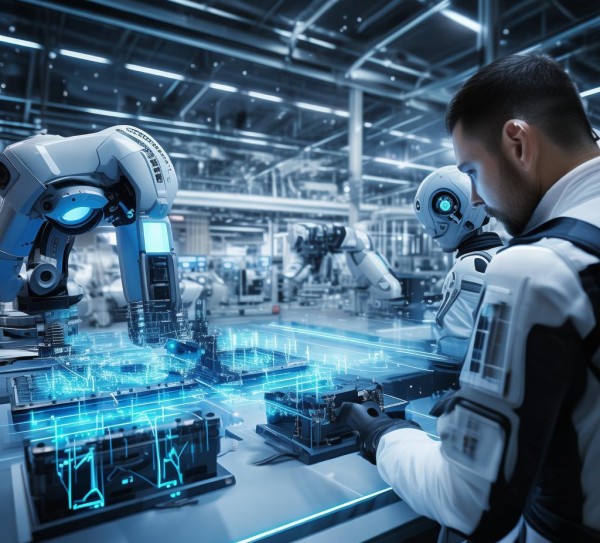

GB/T 41397-2022标准标志着生产过程质量控制与故障诊断领域的重大突破,通过规范化的方法,提升生产效率,确保产品质量,为制造业带来革命性的诊断与控制手段。

随着我国工业生产水平的不断提升,生产过程的质量控制与故障诊断在确保产品品质、提升生产效率、降低成本等方面扮演着至关重要的角色,GB/T 41397-2022标准的正式发布,为我国在这一领域提供了坚实的专业技术支撑,标志着我国在质量控制与故障诊断领域取得了新的进展。

GB/T 41397-2022标准概述

GB/T 41397-2022标准是我国首部专门针对生产过程质量控制与故障诊断的国家标准,该标准以质量管理理论和故障诊断技术为核心,紧密结合我国工业生产的实际情况,对生产过程质量控制与故障诊断的基本原则、方法、程序及实施要求做出了明确规范。

生产过程质量控制

质量控制原则

GB/T 41397-2022标准明确指出,生产过程质量控制应遵循以下原则:

- 预防为主:在生产过程中,应积极采取预防措施,以避免不合格品的产生。

- 过程控制:对生产流程的各个阶段进行严密监控,确保产品质量达到既定标准。

- 持续改进:不断优化生产流程,以提升产品质量。

质量控制方法

- 统计过程控制(SPC):通过收集生产数据,分析产品质量变化趋势,及时发现并消除异常因素。

- 故障树分析(FTA):分析可能导致产品质量问题的原因,找出关键因素,并制定相应的预防措施。

- 失效模式与影响分析(FMEA):评估产品在特定使用条件下的失效模式及其影响,制定预防措施。

故障诊断

故障诊断原则

GB/T 41397-2022标准强调,故障诊断应遵循以下原则:

- 全面性:对生产过程中的各类故障进行全面分析,确保诊断结果的准确性。

- 及时性:及时识别故障,避免故障扩大,减少生产损失。

- 经济性:在保证诊断效果的前提下,尽量降低诊断成本。

故障诊断方法

- 基于知识的故障诊断:运用专家系统、模糊逻辑等方法对故障进行推理和判断。

- 基于数据的故障诊断:利用数据挖掘、机器学习等技术对故障数据进行分析和处理。

- 基于模型的故障诊断:根据产品结构、工作原理等建立故障诊断模型,进行故障诊断。

GB/T 41397-2022标准的应用与推广

企业应用

企业应结合自身实际,将GB/T 41397-2022标准应用于生产过程质量控制与故障诊断,从而提升产品质量和生产效率。

行业推广

政府部门和行业协会应积极推广该标准,引导企业提高生产过程质量控制与故障诊断水平。

培训与交流

加强生产过程质量控制与故障诊断方面的培训,提升相关人员的专业素质,开展行业交流,分享成功经验,推动技术进步。

GB/T 41397-2022标准的发布,为我国生产过程质量控制与故障诊断提供了有力支持,全面实施该标准,有助于提升我国工业产品质量,推动产业升级,为我国制造业的持续发展奠定坚实基础。